温度测量的最终目标,是保证控制室的准确度、可靠性和稳定性。除此之外,解决方案还应该易于维护,实际的拥有成本尽可能低。设计工程师必须要考虑很多技术、性能和拥有成本方面的问题,以便于制定正确的决策。

在你开始评估应用的时候,要考虑如下这些问题:

■ 这些测量使用电阻温度检测器(RTD)或者热电偶(TC)吗?

■ 这些测量点(传感器位置)与系统连接有多远?

■ 这些连接在终端是如何实现的?

■ 存在集线盒、导管或者电线槽吗?

■ 原始传感器信号是在哪里以及如何转化成可以使用的测量值?

■ 需要使用变送器帮助吗?如果需要的话,使用什么类型的变送器?

■ 变送器可以加载在哪里?

■ 无线变送器是一个选项吗?

■ 工厂中是否规定必须要使用模拟或者数字网络?如果是的话,使用的哪种?

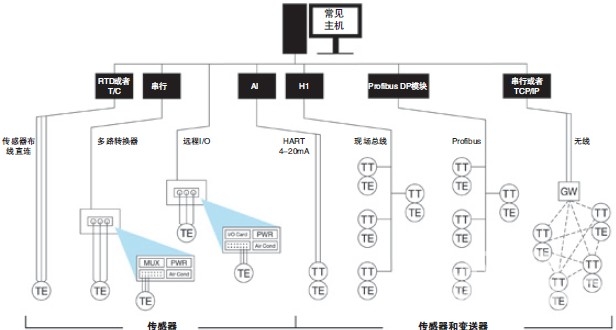

连接方法

在考虑选择可靠的方法保证来自现场传感器的信号按照应用要求的绩效水平向控制系统传递的时候,有下面多个方法可选。

直接布线:直接将现场传感器连接到控制室系统内部的输入卡架。信号经过整定,或者转化为模拟信号和数字信号,表示系统中使用的温度测量值。

远程I/O:将I/O卡、机架和电源置入现场机箱当中,机箱再通过数字链路连接控制系统。这种方法与直连性质相同,但是传感器布线的距离更短。

多路转换器:通常使用串行的RS232C或者RS485通讯接口以及以太网多路转换器在控制系统中进行通讯。这些通讯可以使用很多种主机协议,比如Modbus、OPC、Profibus或者其他专利型协议。尽管基本还算可靠,但是这种方法已经过时了,使用的数量越来越少。

本地加载的变送器:变送器一般位于连接终端,或者与传感器集中加载在外壳上,也可能放在非常近的位置上。最基本的就是带有有限选项和功能的4-20mA输出版本。HART驱动的变送器是最常见的,它是绝大部分应用中高性能、高性价比的方案。现场总线架构使用基金会现场总线或者Profibus,允许多台变送器分享共同的双绞线信号线缆与控制室连接。

将传感器数据传回主机系统有很多选择。难度在于评估其中的差别,针对指定应用选择最佳方案。

关键因素

每一项技术都有着自己的优缺点。您可以寻找一项最符合您的需求,同时具有最佳性价比的解决方案。

使用很长传感器线缆的直接布线方式,只能传递低阶的传感器信号,因为这些信号对于扰动极为敏感。电子干扰可能来自像泵、电机、变频器和雷达这些地方,也可能是因为静电放电(焊接或者闪电)或者其他瞬时电击。它们可能会造成低阶传感器信号非常大的误差,传感器的线缆越长,风险就越大。如果线缆的长度较短,对于干扰源也有很好的隔离和防护,直接布线是一个很好的方法。

远程I/O机箱在高密度测量地区以及可以针对干扰给出足够防护的区域,是性价比很高的方案。远程I/O需要运行电源,一般需要冗余或者是关键应用中不受干扰的供电。设备可能还需要环境保护。因为大量的测量点都集中在一起,线缆的长度就较短,但是传感器线缆的长度可能引发噪音敏感性和潜在的显著误差。

最好也是最普遍的方案就是使用变送器,可以是模拟的也可以是现场总线。它们的设计防止通用模式和正常模式的干扰,对于电磁干扰(EMI)、静电放电(ESD)和射频干扰(RFI)也具有一定程度的免疫力。如果可能并且可行,变送器应该加载在与测量点尽可能近的地方,以减少传感器负载可能带来的噪音。这对于低阶TC信号尤为重要,因为这种信号对于噪音最为敏感。这些传感器可以是简单的4-20mA模拟和HART驱动类型。现场总线变送器具有相同的功能,并采用全数字架构。

有时候变送器被认为过于昂贵,但是如果考虑布线和生命周期维护成本的话,答案可能就会有所不同。

无线传感器已被证明对于很多应用都是性价比很高的选择,尤其是对于那些难以安装传统仪表架构的地方更是如此。今天使用的高度稳定的无线系统,都是通过合理地网络设计实现的。这种方法适用于少量测量或者是系统针对整个流程单元运营设计的情况。

变送器vs.直接布线

如果考虑到直接布线系统不菲的安装成本以及包括维护和性能问题引起的高昂拥有成本,我们强烈建议使用变送器,这种方法对于大多数应用来说都有很明显的优势。

每一种方法都有着优缺点,最佳组合需要取决于测量点流程的需要。

■ 变送器能够提供非常高的准确性,一般能够将准确度提高一倍。

■ 传感器类型可以从TC转变为RTD,或者到不同类型的TC和RTD,相同的变送器一般都可以轻松重新配置到一个新的传感器类别。输出线缆和DCS输入卡也是一样。对于直接布线的系统,线缆的扩充可能需要和DCS输入卡一样需要变化。

■ 使用变送器的标准双绞铜线,要比TC延长线缆或直接布线使用的四绞线RTD线缆便宜得多。

■ 由于变送器和传感器组件经过矫正,它们可以协助提升性能,帮助系统实现最优的精度。使用直连线缆和传感器,则无法做到这一点。使用内置高端变送器的传感器,能够获得超凡的性能。尽管I/O子系统(DCS或者PLC输入卡)已经有了可行的方案,它们与今天质量温度变送器的性能并不搭配。

■ 变送器适用于领域中使用的所有铜线,不会再出现使用不同类型TC扩展线缆那样的可能的安装误差。

■ 变送器可以与多种传感器类型协作,这意味着用户可以从同一家制造商那里购买全部的变送器,甚至是同一型号的变送器,节约了备件成本。

■ 变送器产生的4-20mA信号或者数字现场总线信号,相比传感器产生的低阶信号,对于EMI、ESD和RFD不那么敏感。一些变送器还提供智能过滤选项,保证数据的完整性。这些软件甚至在控制系统主机中都没有。

■ 在变送器装备的系统中完成安全相关应用是最好的。在SIS(安全仪表系统)中,有超过2%的故障属于检测不到的失效。

■ 一些变送器通过内置或者外部加载的读数器,能够支持现场显示。在进行故障定位,或者是日常需要操作员的场合,这都是一个很大的优点。

■ 使用变送器丰富的诊断功能,可以减少故障定位和维护的时间。这些功能在DCS输入卡中没有或者十分有限。

■ 控制系统需要单一类别的高阶输入卡,而不是高阶和更加昂贵的低阶输入卡的组合,这样减少了库存。

■ 铜线的寿命一般和工厂一样长,这样就不需要周期更换老化的TC延长线这一类需求。

良好的设计带来更高的性能

在进行仪表和网络设计的时候,一般都要考虑总体拥有成本,而不仅仅是采购成本。因为仪表失效,传感器性能差,维护成本较高,由于低价产品造成的频繁更换或者是缺陷设计而形成的生产中断,都会大大增加拥有成本,因此设计的时候要选用高质量的元件。